Sporen naar de toekomst met 100% circulaire dwarsliggers!

Met de THIOTRACK®-spoorwegdwarsliggers uit zwavelbeton kan je als spoorbeheerder gerust zijn. Enerzijds voldoen deze circulaire dwarsliggers aan al de functionele en technische eisen zoals voorgeschreven in de van toepassing zijnde normeringen en technische specificaties. Daarnaast heeft het zwavelbeton een zeer lage impact op zowel het klimaat als het milieu. Een industriële én groene revolutie!

Waarom kiezen voor een THIOTRACK®-spoor?

EEN DUURZAME KEUZE

100% circulair

Zwavelbeton kan, door het te smelten op 135°C, opnieuw naar zijn vloeibare vorm gebracht worden. Op die manier kan je bij de THIOTRACK®-dwarsligger het zwavelbeton perfect scheiden van de geïntegreerde componenten zoals staal. Zowel het beton als de andere componenten kunnen nadien oneindig hergebruikt worden in een identieke of nieuwe toepassing, zonder enige vorm van kwaliteit- of prestatieverlies. Deze circulariteit kunnen we garanderen door enkel primaire en hoogwaardige grondstoffen te gebruiken.

Geen waterverbruik

Voor de productie van zwavelbeton wordt geen druppel water verbruikt. Noch als grondstof, noch als proceswater tijdens de productie (bijvoorbeeld voor afkoeling). Niet onbelangrijk, want water wordt steeds schaarser en kostbaarder.

Lange levensduur

Aangezien de dwarsliggers geen water absorberen, dankzij het hydrofobe karakter, blijven de fysische, mechanische en chemische eigenschappen van het product 100% behouden. Een lange levensduur is dus gegarandeerd.

Lage CO2-uitstoot

De CO2-uitstoot van het THIOCRETE® productieproces is uitzonderlijk laag in vergelijking met conventioneel cementbeton en andere veelgebruikte materialen zoals staal, keramiek en kunststof. Er is een emissiereductie van 50-80% dankzij het vermijden van cement en het energiezuinige productieproces.

Onschadelijk voor de omgeving

Uit onderzoek blijkt dat de gebruikte grondstoffen geen toxische stoffen bevat en niet uitlogen. De diverse vormen van elementair zwavel zijn ook onoplosbaar in koud en warm water. Door zijn hydrofobe gedrag is zwavel zelfs in staat om vervuilende grondstoffen te binden en hun uitloging te voorkomen.

Ontdek hier meer over ons THIOTRACK® gamma.

EEN TECHNOLOGISCH WONDER

Hoge sterkte

Hydrofoob

Thermisch resistent

Brandbaarheid

Waterdicht

Trillingsweerstand

Brandbaarheid

Tests die werden uitgevoerd bij brandveiligheidsspecialist WRF in Gent (België) tonen aan dat zwavelbeton kan worden gekwalificeerd onder brandklasse A2. Dat betekent dat het materiaal praktisch vuurvast is. Het smelt enkel aan de oppervlakte. De achterliggende granulaten laten de hete drukpunten niet dieper indringen.

Onderzoekscentrum: SGS Intron (NL)

Getest volgens: SQD (volgens Nederlands Bouwstoffen Besluit)

Wat is de impact is van een verhit (280°C, 405°C en 625°C) metalen voorwerp van 1 kg op een element uit zwavelbeton?

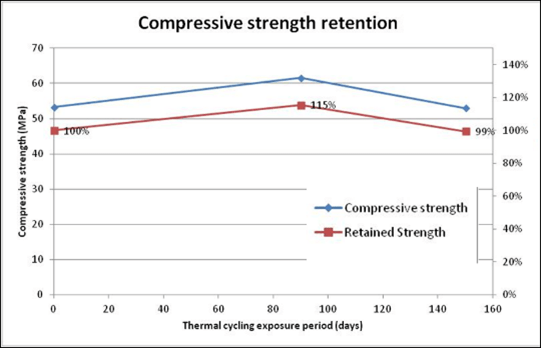

Thermisch resistent

Zwavelbeton werd onderzocht op zowel druk- als treksterkte, dynamische e-modulus en kruip (1 jaar), binnen een temperatuurbereik van 20 tot 80°C. Dit om de prestaties bij gebruik in warme omgevingen en het contact met vloeistoffen bij hoge temperaturen, … te controleren.

De tests tonen aan dat zwavelbeton, bij langdurige blootstelling of pieklozingen tot 80°C, nog altijd 95 % van zijn initiële sterkte behoudt. Boven de 80°C beginnen de mechanische eigenschappen af te nemen bij herhaaldelijke temperatuurschommelingen. Incidentele hogere temperaturen zijn toegestaan als ze van korte of vluchtige aard zijn.

Onderzoekscentrum: SGS Intron (NL)

Getest volgens: NEN-EN 12390-3, NEN-EN 12390-6, NEN-EN 1992-1-1

Een opeenvolging van aanzienlijke temperatuurschommelingen leidt niet tot een versnelde afname van materiaalprestaties. Dat blijkt uit tests uitgevoerd tijdens cycli van 150 dagen bij temperaturen tussen de -20°C en 60°C , in combinatie met een relatief hoge vochtigheidsgraad.

Hydrofoob

Zwavelbeton is hydrofoob en bijgevolg waterafstotend. De waterabsorptie schommelt tussen 0.2 % en 0.5 %.

Dit is zeer laag in vergelijking met standaard cementbeton waar deze waardes tussen de 3 en 8% liggen. Deze zeer lage waterabsorptiegraad beschermt het materiaal tegen het indringen van allerlei vloeistoffen en de aantastingsprocessen die daaruit kunnen voortkomen, zoals bij dooi/vorst cycli. In toepassingen waar waterabsorptie niet is toegelaten, komt dit materiaal dan ook zeer goed van pas (bijvoorbeeld bij contragewichten voor bovenleidingen van treinsporen).

Onderzoekscentrum: SGS Intron (NL)

Getest volgens: NEN EN 12350-2 : 2000 (waterabsorptie); NEN EN 1339 (dooi/vorstcycli)

Wat is het waterabsorptieverschil tussen zwavelbeton en klassiek beton?

Zuurbestendig

De zwavelbetonnen THIOTUBE®-rioolbuizen zijn chemisch bestendig van pH 0 tot 12, de verbinding van pH 1 tot 12. Dat blijkt uit de meest extreme proeven waaraan zwavelbeton 7 jaar lang werd onderworpen, in het labo en in de praktijk.

Ter controle op de weerstand tegen biogene zwavelzuuraantasting (BZA) werd het zwavelbeton onderworpen aan de TAP test (UGent – Labo Magnel – Prof. Dr. Ir. N. De Belie). Hierbij werden schijven 6 weken lang continu al draaiend en gedeeltelijk ondergedompeld in een bad met zwavelzuur. Om een mechanische belasting te simuleren, werd in dezelfde cyclus het proefstuk geborsteld waarbij het gereageerde materiaal werd verwijderd zodat het onaangetast materiaal opnieuw werd bloot gesteld aan het agressieve milieu. Hierdoor kreeg men een beeld van een versnelde aantasting. Deze TAP testen zijn een referentie met betrekking tot het testen van cement op hun weerstand tegen BZA. Materialen uit zwavelbeton werden getest op volgende zuren: melkzuur, azijnzuur en tot slot zwavelzuur. Bij geen enkele blootgestelde schijf werd aantasting vastgesteld.

Onderzoekscentrum: Labo Magnel (BE – UGent)

Getest volgens: TAP testen Prof. Dr. Ir. Nele De Belie

Hoe reageert zwavelbeton op melkzuur, azijnzuur en zwavelzuur?

Hoge sterkte

Zwavelbeton is een hogesterktebeton dat tot de hoogste sterkteklassen op de markt behoort. Het is zeer goed bestand tegen wisselbelastingen (‘fatigue’).

THIOTRACK®

Dat blijkt uit enkele dynamische tests die werden uitgevoerd in het testcentrum van de SNCF (Nationale Spoorwegmaatschappij van Frankrijk). Daar werd getest hoe een proefstuk uit zwavelbeton reageert bij een wisselende belasting tussen 10 en 126 kN, bij 5 Hz en dit voor 3.106 cycli. De mechanische eigenschappen bleven dezelfde na de test.

Onderzoekscentrum: SNCF Centre d’expertise et d’Essais PSIGT.LVE.T4 de Saint-Ouen (Fr)

Getest volgens: EN 13230-1/2; EN 13481-2; CT IGEV 003 E

Waterdicht

Zwavelbeton is hydrofoob en heeft bijgevolg een zeer lage waterabsorptiegraad (< 0,2 %). Die beschermt het materiaal tegen het indringen van allerlei vloeistoffen en de aantastingsprocessen die daaruit kunnen voortkomen, zoals bij dooi- en vorstcycli. In toepassingen waar waterabsorptie niet is toegelaten, is dit ideaal (bijvoorbeeld bij contragewichten voor bovenleidingen van treinsporen).

Trillingsweerstand

Perfecte weerstand tegen trillingen

THIOCRETE® is een hogesterktebeton dat zeer goed bestand is tegen wisselbelastingen (‘fatigue’). Dat blijkt uit uitvoerige tests met wisselende belasting op THIOTRACK®-dwarsliggers.

Het SNCF-testcentrum voerde dynamische tests uit om de weerstand van het zwavelbeton te controleren tegen veranderende spanningen tussen 10 en 126 kN, bij 5 Hz en gedurende 3.106 cycli. Aan het einde van deze tests werd geen aantasting van de mechanische eigenschappen waargenomen.

Onderzoekscentrum: SNCF Centre d'Expertise et d'Essais PSIGT.LVE.T4 de Saint-Ouen (Fr)

Getest volgens normen: EN 13230-1/2, EN 13481-2 en CT IGEV 003 E

Veelgestelde vragen

• Wat is de CO2-uitstoot van zwavelbeton?

In zwavelbeton worden cement en water vervangen door zwavel. Daardoor ligt de CO2-uitstoot van een THIOTRACK®-dwarsligger meer dan 50 % lager dan die van een traditionele cementbetonnen dwarsligger.

• Hoe sterk zijn de THIOTRACK®-spoorwegdwarsliggers?

Zwavelbeton is een hogesterktebeton dat zeer goed bestand is tegen wisselbelastingen (‘fatigue’). Om dit te weten te komen, voerden spoorwegbeheerders verschillende Europese accreditatietests uit op de THIOTRACK®-elementen. Daaruit blijkt dat onze dwarsliggers uit zwavelbeton voldoen aan alle voorgeschreven functionele en technische eisen.

• Wat is een 100% circulaire THIOTRACK®-spoorwegdwarsligger ?

Zwavelbeton kan, door het te smelten op 135°C, opnieuw naar zijn vloeibare vorm gebracht worden. Daardoor kan je bij de THIOTRACK®-ligger het zwavelbeton perfect scheiden van de geïntegreerde componenten zoals staal. Zowel het beton als de andere componenten kunnen nadien oneindig hergebruikt worden in een identieke of nieuwe toepassing, zonder enige vorm van kwaliteit- of prestatieverlies. Deze circulariteit kunnen we garanderen door enkel primaire en hoogwaardige grondstoffen te gebruiken.

• Biedt de THIOTRACK®-dwarsligger een oplossing voor de (toekomstige) schaarste aan grondstoffen?

Ja, dankzij zijn 100% circulaire karakter. Op het einde van de levensduur kan je de primaire grondstoffen hergebruiken voor de productie van een nieuwe dwarsligger.

• Hebben de THIOTRACK®-dwarsliggers al accredities op zak?

Ja. THIOTRACK® verkreeg de technische accreditatie van de Belgische spoorwegmaatschappij Infrabel (2019) en van de Franse spoorweg-maatschappij SNCF Réseau (2022).

• Zijn er al THIOTRACK®-dwarsliggers verkocht?

In 2020 heeft de Belgische spoorwegmaatschappij Infrabel 200.000 THIOTRACK®-dwarsliggers besteld. Die zullen gedurende acht jaar, met een snelheid van 25.000 stuks per jaar, worden geproduceerd. De eerste ‘groene’ dwarsliggers werden eind 2022 op het spoor geplaatst. Met dit project besparen we de wereld 6.000 ton CO2!

• Welke producten worden nu gemaakt uit zwavelbeton of THIOCRETE®?

De Bonte Group bracht al rioolelementen, spoordwarsliggers en contragewichten uit zwavelbeton op de markt. Andere toepassingen zijn in ontwikkeling en worden verder onderzocht.

• Wat moet ik doen als ik zelf THIOCRETE® wil produceren?

Contacteer ons voor meer informatie over de licentieovereenkomst. Onze ingenieursdiensten kunnen je begeleiden in het proces.

THIOTRACK® Nieuws

Meer weten?

Neem contact op met onze expert